Navegando por el mundo de las cajas de cambios: explorando diferentes tipos

Comentarios desactivadosNavegando por el mundo de las cajas de cambios: explorando diferentes tiposLas cajas de engranajes son dispositivos mecánicos que utilizan engranajes y trenes de engranajes para modificar la velocidad y el par de salida de un motor. Gracias a su capacidad para soportar cargas y velocidades variables, son indispensables para impulsar la productividad y la innovación en numerosos sectores. Por ello, reconocer los diferentes tipos de cajas de engranajes, como las helicoidales, cónicas y de tornillo sin fin, es crucial para seleccionar la más adecuada para cada aplicación.

Este artículo explora los tipos de cajas de cambios, sus características únicas y sus aplicaciones.

1. Caja de engranajes helicoidales

Este tipo de caja de engranajes cuenta con engranajes helicoidales, cuyos dientes están cortados en ángulo con respecto a la cara del engranaje. Este diseño angular permite un engrane gradual de los dientes, lo que resulta en un funcionamiento más suave y silencioso que el de los engranajes rectos. Los engranajes helicoidales también pueden transmitir potencia entre ejes paralelos o perpendiculares, lo que los hace versátiles para diversas aplicaciones.

Estas cajas de engranajes se utilizan comúnmente en transmisiones de automóviles, cintas transportadoras, ascensores y prensas de impresión, donde la manipulación de cargas moderadas y a alta velocidad es esencial. Las consideraciones de ingeniería para las cajas de engranajes helicoidales incluyen:

- Gestiona el empuje axial generado por los dientes angulados.

- A menudo, esto requiere el uso de cojinetes de empuje.

- Los sistemas de lubricación y enfriamiento adecuados garantizan que soporten el calor generado.

2. Caja de engranajes cónicos

Las cajas de engranajes cónicos utilizan engranajes cónicos, caracterizados por dientes cónicos que transmiten potencia entre ejes que se intersecan, generalmente en un ángulo de 90 grados. Diversos engranajes cónicos, como los rectos, espirales e hipoides, ofrecen diferentes características de rendimiento. Estas cajas de engranajes se encuentran comúnmente en diferenciales, transmisiones en ángulo recto y diversas máquinas industriales, como centrales eléctricas y aplicaciones marinas.

Además, los reductores cónicos son ideales para aplicaciones que requieren transmisión de potencia en ángulos variables. Las consideraciones de ingeniería clave incluyen la precisión requerida en la fabricación y el ensamblaje para mantener un funcionamiento suave, una alineación correcta y una lubricación adecuada para reducir el desgaste.

3. Caja de engranajes helicoidales

Los reductores de tornillo sin fin consisten en un tornillo sin fin (un engranaje con forma de tornillo) que engrana con una rueda helicoidal (similar a un engranaje recto). Una de sus características clave es su capacidad de autobloqueo, donde el tornillo sin fin puede girar fácilmente el engranaje, pero este no puede hacerlo. Esto hace que los reductores de tornillo sin fin sean ideales para aplicaciones que requieren altas relaciones de reducción y un alto par de salida, como sistemas de transporte, ascensores y mecanismos de dirección de automóviles.

Las consideraciones de ingeniería para los reductores de tornillo sin fin incluyen pérdidas de fricción significativas debido al deslizamiento entre el tornillo sin fin y la rueda, así como una lubricación eficiente. Además, debido a las altas presiones de contacto, la selección de materiales resistentes al desgaste es crucial.

4. Caja de engranajes planetarios

Los reductores planetarios se caracterizan por su diseño compacto. Constan de un engranaje solar central, engranajes planetarios que giran alrededor del engranaje solar y una corona dentada que engrana con los engranajes planetarios. Esta configuración permite una alta densidad de potencia y una distribución eficiente de la carga entre múltiples engranajes.

Este tipo de cajas de engranajes se utilizan ampliamente en transmisiones automáticas, maquinaria industrial, robótica y aerogeneradores. Son especialmente adecuadas para aplicaciones que requieren una alta relación par-peso y un diseño compacto. Entre las consideraciones de ingeniería se incluye la complejidad del diseño, que requiere una fabricación y un ensamblaje precisos. Una lubricación y refrigeración adecuadas también son necesarias para gestionar el calor generado por las altas densidades de potencia.

Cómo elegir la caja de cambios adecuada

La elección de la caja de cambios depende de varios factores:

- Requisitos de carga:Los reductores helicoidales y planetarios se prefieren para aplicaciones de alta carga debido a sus características de distribución de carga.

- Requisitos de velocidad:Los reductores de tornillo sin fin son adecuados para aplicaciones que requieren una reducción significativa de la velocidad.

- Restricciones de espacio:Los reductores planetarios proporcionan una solución compacta con un par elevado.

- Niveles de ruido:Los reductores helicoidales funcionan de forma más silenciosa en comparación con otros.

- Eficiencia:Los reductores helicoidales y planetarios generalmente ofrecen una mayor eficiencia que los reductores de tornillo sin fin.

- Mantenimiento:Las cajas de engranajes cónicos y planetarios requieren una alineación precisa y un mantenimiento regular.

¡Mejore la eficiencia con los diversos tipos de cajas de cambios de Superior Gearbox Company!

En Superior Gearbox Company, ofrecemos componentes estándar, incluyendo reductores de engranajes rectos, helicoidales, cónicos, de husillo y de tornillo sin fin, para satisfacer las necesidades de cualquier fabricante de equipos originales (OEM). Desde 1975, somos líderes en transmisión de potencia, ofreciendo componentes de alta calidad y asequibles mediante rigurosos procesos de diseño, pruebas y control de calidad. Además, ofrecemos soluciones personalizadas, ya sea modificando productos existentes o creando nuevos.

ContáctanosHoy para explorar nuestras capacidades de cajas de engranajes industriales.

Soluciones a medida: el viaje de los engranajes de transmisión hechos a medida

Comentarios desactivadosSoluciones a medida: el viaje de los engranajes de transmisión hechos a medidaLos engranajes de transmisión a medida son componentes mecánicos que transmiten potencia y movimiento entre las piezas de la máquina. A diferencia de los engranajes estándar, están diseñados según las especificaciones precisas de una aplicación o sistema específico. Esto garantiza un rendimiento, una eficiencia y una durabilidad óptimos para su uso previsto.

En este artículo, examinaremos cómo se crean estos engranajes, sus aplicaciones y los avances tecnológicos que impulsan su producción.

El proceso de creación de engranajes de transmisión a medida

La fabricación de engranajes de transmisión a medida es un proceso complejo para garantizar que el producto final cumpla con los estándares deseados. A continuación, se presenta un resumen de los pasos:

Diseño y personalización

Esta fase sienta las bases para el funcionamiento del engranaje y es crucial para identificar posibles problemas y realizar los ajustes necesarios antes del inicio de la producción. Generalmente implica:

Recopilación de especificaciones

Los ingenieros y los clientes mantienen conversaciones detalladas para comprender las necesidades específicas de la aplicación. Esto incluye el tipo de maquinaria, la carga operativa, los requisitos de velocidad, las condiciones ambientales y cualquier otro parámetro crítico.

Diseño asistido por computadora (CAD)

Los ingenieros crean modelos detallados de los engranajes mediante software CAD avanzado. Esto permite diseñar con precisión la geometría del engranaje, incluyendo el número de dientes, el paso, el ángulo de presión y otras dimensiones críticas.

Selección de materiales

Los materiales adecuados se seleccionan según los requisitos de la aplicación. Estos pueden variar desde diferentes grados de acero y acero inoxidable hasta aleaciones como el bronce o compuestos especiales. La elección depende de factores como la resistencia requerida, la resistencia al desgaste y las condiciones ambientales.

Proceso de fabricación

Una vez finalizado el diseño y seleccionados los materiales, puede comenzar el proceso de fabricación. Los pasos incluyen:

Prototipado

Antes de la producción a gran escala, se pueden crear prototipos mediante métodos como la impresión 3D o la fabricación aditiva para comprobar la viabilidad y el rendimiento del diseño. Esto permite iteraciones y ajustes rápidos.

Mecanizado de precisión

Los engranajes personalizados se fabrican generalmente con máquinas de control numérico computarizado (CNC) que garantizan alta precisión y repetibilidad. Se emplean procesos como el tallado, el conformado y el rectificado de engranajes para lograr el perfil de diente y el acabado superficial deseados.

Tratamiento térmico y acabado de superficies

Los engranajes suelen someterse a tratamientos térmicos como la carburación o la nitruración para mejorar su dureza y durabilidad tras el mecanizado. También se emplean técnicas de acabado superficial, como el rectificado y el pulido, para mejorar la suavidad y la eficiencia operativa del engranaje.

Control de calidad

Cada engranaje se somete a rigurosos procedimientos de inspección y prueba para cumplir con altos estándares. Estas pruebas incluyen inspecciones dimensionales, pruebas de dureza y evaluaciones de rendimiento en condiciones de funcionamiento simuladas.

Avances tecnológicos en la fabricación de engranajes

La tecnología ha mejorado significativamente la producción de engranajes de transmisión a medida. La integración de la automatización y la digitalización ha optimizado el proceso de fabricación, reduciendo los plazos de entrega y mejorando la consistencia. Innovaciones como la impresión 3D permiten la creación rápida de prototipos y la producción de formas complejas que antes eran difíciles o imposibles de lograr con los métodos tradicionales.

Además, los avances en la ciencia de los materiales han introducido nuevas aleaciones y compuestos que ofrecen un rendimiento superior. Estos materiales prolongan la vida útil de los engranajes y mejoran su resistencia a condiciones extremas, lo que los hace ideales para aplicaciones exigentes.

Aplicaciones en diversas industrias

Los engranajes de transmisión fabricados a medida se utilizan en una amplia gama de sectores:

- AutomotorLos engranajes personalizados son parte integral de las transmisiones de automóviles, lo que garantiza una entrega de potencia suave, cambios de marcha precisos y un rendimiento optimizado en vehículos, desde automóviles de pasajeros hasta camiones pesados.

- Aeroespacial:Los engranajes a medida se utilizan en motores de aeronaves, sistemas de trenes de aterrizaje y mecanismos de control de vuelo para facilitar operaciones de vuelo seguras y eficientes.

- Maquinaria industrialLas soluciones de engranajes personalizados son esenciales para el funcionamiento eficiente de equipos de fabricación, sistemas de generación de energía y otra maquinaria pesada.

- dispositivos médicosEstos engranajes se utilizan en robots quirúrgicos, dispositivos de imágenes y sistemas de posicionamiento de pacientes para un control de movimiento preciso, un funcionamiento silencioso y una confiabilidad a largo plazo.

Mejore su transmisión de potencia con soluciones de engranajes personalizados superiores

En Superior Gearbox Company, nos enorgullecemos de ofrecer soluciones de engranajes de primera calidad y a medida que satisfacen las necesidades únicas de nuestros clientes. Desde la concepción hasta la creación, nuestros engranajes de transmisión a medida se diseñan con precisión, utilizando tecnología avanzada y materiales de primera calidad para garantizar un rendimiento óptimo y una larga vida útil. Nuestros rigurosos procesos de fabricación y prueba garantizan que cada engranaje esté diseñado para un rendimiento óptimo y una larga vida útil.

Contáctanos¡Visítenos hoy para obtener más información sobre nuestras ofertas!

Explorando la versatilidad de los engranajes helicoidales: aplicaciones en el mundo real

Comentarios desactivadosExplorando la versatilidad de los engranajes helicoidales: aplicaciones en el mundo realLos engranajes sinfín, compuestos por una rueda helicoidal con forma de tornillo y otra de engranaje, son configuraciones mecánicas compactas pero potentes que facilitan la transmisión de un alto par con un ruido mínimo. A medida que el sinfín gira sobre su eje, sus roscas engranan con los dientes de la rueda, reduciendo la velocidad y aumentando el par. Este eficaz mecanismo hace que los engranajes sinfín sean ideales para aplicaciones de alta resistencia.

Este artículo explora las aplicaciones industriales de los engranajes sinfín, que proporcionan una transmisión de alto par con mínimo ruido en diversas industrias. También profundizará en su eficiencia en aplicaciones con espacio limitado mediante ejemplos reales, lo que permitirá comprender mejor su papel en la ingeniería moderna.

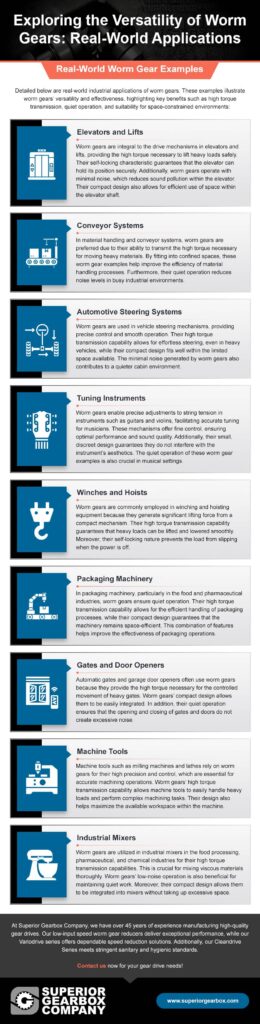

Ejemplos de engranajes helicoidales del mundo real

A continuación se detallan aplicaciones industriales reales de los engranajes sinfín. Estos ejemplos ilustran su versatilidad y eficacia, destacando ventajas clave como la transmisión de alto par, el funcionamiento silencioso y su idoneidad para entornos con limitaciones de espacio.

Ascensores y montacargas

Los engranajes sinfín son parte integral de los mecanismos de accionamiento de ascensores y montacargas, proporcionando el alto par necesario para elevar cargas pesadas con seguridad. Su autobloqueo garantiza que el ascensor mantenga su posición con seguridad. Además, los engranajes sinfín funcionan con un ruido mínimo, lo que reduce la contaminación acústica dentro del ascensor. Su diseño compacto también permite un uso eficiente del espacio dentro del hueco del ascensor.

Sistemas transportadores

En sistemas de manejo de materiales y transporte, se prefieren los engranajes sinfín debido a su capacidad para transmitir el alto par necesario para mover materiales pesados. Al adaptarse a espacios reducidos, estos engranajes sinfín ayudan a mejorar la eficiencia de los procesos de manejo de materiales. Además, su funcionamiento silencioso reduce los niveles de ruido en entornos industriales con mucha actividad.

Sistemas de dirección automotriz

Los engranajes sinfín se utilizan en los mecanismos de dirección de vehículos, proporcionando un control preciso y un funcionamiento suave. Su alta capacidad de transmisión de par permite una dirección sin esfuerzo, incluso en vehículos pesados, mientras que su diseño compacto se adapta perfectamente al espacio limitado disponible. El mínimo ruido generado por los engranajes sinfín también contribuye a un ambiente más silencioso en la cabina.

Instrumentos de afinación

Los engranajes sinfín permiten ajustes precisos de la tensión de las cuerdas en instrumentos como guitarras y violines, lo que facilita una afinación precisa para los músicos. Estos mecanismos ofrecen un control preciso, garantizando un rendimiento y una calidad de sonido óptimos. Además, su diseño compacto y discreto garantiza que no interfieran con la estética del instrumento. El funcionamiento silencioso de estos engranajes sinfín también es crucial en entornos musicales.

Cabrestantes y polipastos

Los engranajes sinfín se emplean comúnmente en equipos de cabrestante y elevación, ya que generan una fuerza de elevación considerable a partir de un mecanismo compacto. Su alta capacidad de transmisión de par garantiza la elevación y el descenso de cargas pesadas con suavidad. Además, su autobloqueo evita que la carga se deslice cuando se corta la alimentación.

Maquinaria de embalaje

En la maquinaria de envasado, especialmente en las industrias alimentaria y farmacéutica, los engranajes sinfín garantizan un funcionamiento silencioso. Su alta capacidad de transmisión de par permite una gestión eficiente de los procesos de envasado, mientras que su diseño compacto garantiza que la maquinaria optimice el espacio. Esta combinación de características contribuye a mejorar la eficacia de las operaciones de envasado.

Portones y abridores de puertas

Los portones automáticos y los abridores de puertas de garaje suelen utilizar engranajes sinfín, ya que proporcionan el alto par necesario para el movimiento controlado de portones pesados. Su diseño compacto facilita su integración. Además, su funcionamiento silencioso garantiza que la apertura y el cierre de portones y puertas no generen ruido excesivo.

Máquinas herramientas

Las máquinas herramienta, como fresadoras y tornos, utilizan engranajes sinfín por su alta precisión y control, esenciales para operaciones de mecanizado precisas. La alta capacidad de transmisión de par de los engranajes sinfín permite a las máquinas herramienta manipular fácilmente cargas pesadas y realizar tareas de mecanizado complejas. Su diseño también optimiza el espacio de trabajo disponible dentro de la máquina.

Mezcladores industriales

Los engranajes sinfín se utilizan en mezcladoras industriales de las industrias alimentaria, farmacéutica y química por su alta capacidad de transmisión de par. Esto es crucial para mezclar materiales viscosos de forma eficaz. Su funcionamiento silencioso también contribuye a un trabajo silencioso. Además, su diseño compacto permite integrarlos en mezcladoras sin ocupar demasiado espacio.

¡Aumente la eficiencia con los confiables engranajes helicoidales de Superior Gearbox Company!

EnEmpresa de cajas de cambios superiorContamos con más de 45 años de experiencia en la fabricación de reductores de engranajes de alta calidad. Nuestros reductores de tornillo sin fin de baja velocidad de entrada ofrecen un rendimiento excepcional, mientras que nuestra serie Variodrive ofrece soluciones fiables de reducción de velocidad. Además, nuestra serie Cleandrive cumple con rigurosos estándares sanitarios e higiénicos.

Contáctanos¡Ahora para sus necesidades de transmisión por engranajes!